橡膠制品遍布我們生活的方方面面,從汽車輪胎到醫用導管,從運動鞋底到密封圈。這些看似簡單的產品背后,是一系列精密復雜的工業制造過程。現代工廠通過高度自動化的設備,將原始的橡膠原料轉化為各種形態和功能的橡膠制品。

第一步:原料準備與混煉

制造之旅始于原料。天然橡膠來自橡膠樹的乳液,而合成橡膠則源于石油化工產品。這些原料通常呈塊狀或顆粒狀。它們被送入密閉的混煉機(如密煉機或開煉機)中,與各種添加劑——如硫化劑(通常是硫磺)、促進劑、防老劑、填充劑(如炭黑、白炭黑)、軟化劑和著色劑——進行高溫高壓下的強力混合。這個過程就像揉捏一個巨大的面團,目的是使各種成分均勻分散,形成性能穩定、可加工的膠料。混煉好的膠料會被壓成片狀冷卻,以備后續工序使用。

第二步:成型塑造

這是賦予橡膠制品形狀的關鍵環節,主要有以下幾種方法:

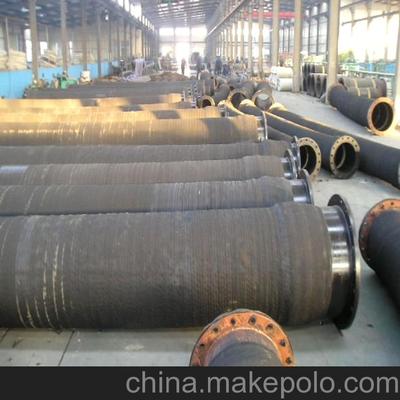

- 壓延與壓出:膠料通過壓延機的輥筒,被壓成所需厚度和寬度的膠片或布膠(如制造輪胎簾布)。或者通過壓出機(類似絞肉機)的螺桿推進和口模擠壓,連續生產出特定截面的型材,如膠管、密封條。

- 模壓成型:這是最常見的方法之一。將稱量好的膠料或預成型膠坯放入加熱的金屬模具型腔中,合模后在壓力下加熱。橡膠在熱和壓力下流動,充滿模具的每個角落,形成模具設定的精確形狀,如O型圈、鞋底、減震墊等。

- 注射成型:工藝更先進,自動化程度更高。膠料在注射機料筒中塑化后,被螺桿或柱塞以高壓高速注射到閉合的熱模具中,保壓硫化后開模取出制品。此法效率高、尺寸精準,適合大批量復雜零件。

- 壓注成型:介于模壓與注射之間,先將膠料放入單獨的加料室,再通過柱塞壓力將其擠入閉合的模腔中硫化。

第三步:硫化定型

這是橡膠制品制造的“靈魂”步驟。成型后的橡膠制品是“生膠”,分子呈線型結構,強度低、易變形、不耐用。硫化即在加熱(有時也在壓力下)的條件下,使橡膠分子鏈之間通過硫原子等形成交聯網絡(三維網狀結構)。這個過程通常在硫化罐、平板硫化機或連續硫化設備中進行。經過硫化,橡膠制品的物理機械性能(如彈性、強度、耐磨性、耐溫性)得到極大提升,變得穩定耐用。硫化時間、溫度和壓力是必須精確控制的三大工藝參數。

第四步:后處理與檢驗

硫化后的制品可能帶有飛邊(模具溢出的薄邊)或脫模劑殘留。需要經過修邊(手工、機械或冷凍修邊)、清洗等后處理工序,才能得到外觀整潔的成品。它們將接受嚴格的質量檢驗,包括尺寸測量、外觀檢查、以及物理性能測試(如硬度、拉伸強度、伸長率、老化試驗等),確保每一件產品都符合設計標準。

****

從一堆不起眼的原料到一件件功能各異的橡膠制品,現代工廠通過一系列連貫的物理與化學轉化過程,展現了工業制造的精密與力量。先進的設備、科學的配方與嚴格的工藝控制,共同確保了橡膠制品的安全性、可靠性與廣泛適用性,持續支撐著交通、醫療、工業與日常生活的平穩運行。